Как устроены алмазные диски? Вся правда об алмазных дисках.

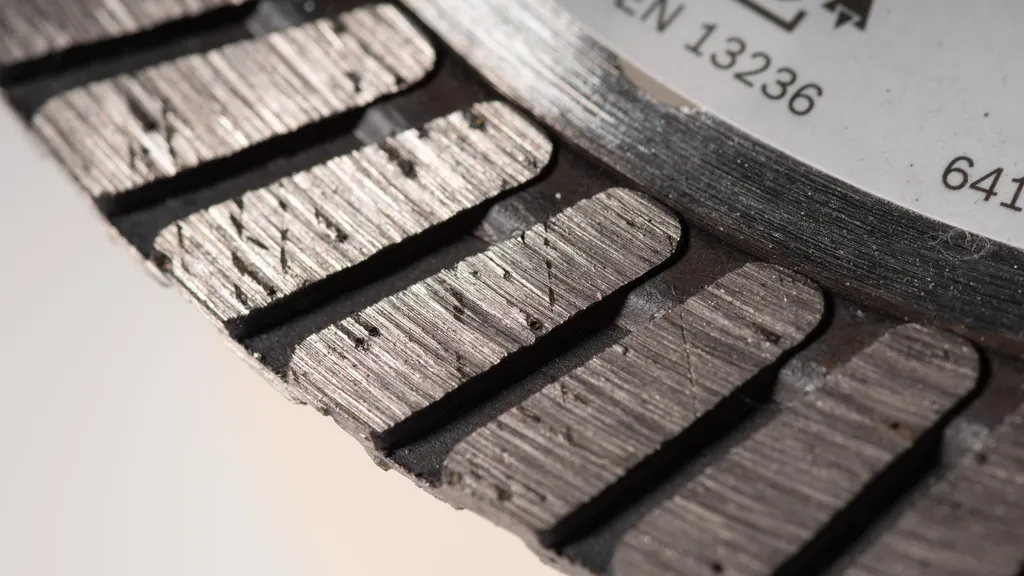

Для начала рассмотрим турбированный алмазный диск. Алмазный диск сделан из корпуса с режущими элементами, в которых выполнены так называемые канавки, каждая из канавок выполнена в поперечном направлении относительно длины режущего элемента и заполнена безалмазным материалом.

В качестве безалмазного материала может быть использован материал из класса карбонатов, например, мел, или материал из класса сульфатов, гипс или материала из класса силикатов, например, асбест, или может быть использован графит.

Благодаря режущим элементам, выполненным в поперечном направлении, алмазный диск, имеет благоприятные условия для выноса шлама из зоны резания.

Канавки, которые находятся на режущих сегментах, имеют одинаковую длину и форму прямоугольника и расположены по направлению вращения инструмента.

Такая геометрическая форма более устойчива, благодаря ей не происходит сколов и разрушений во время резки.

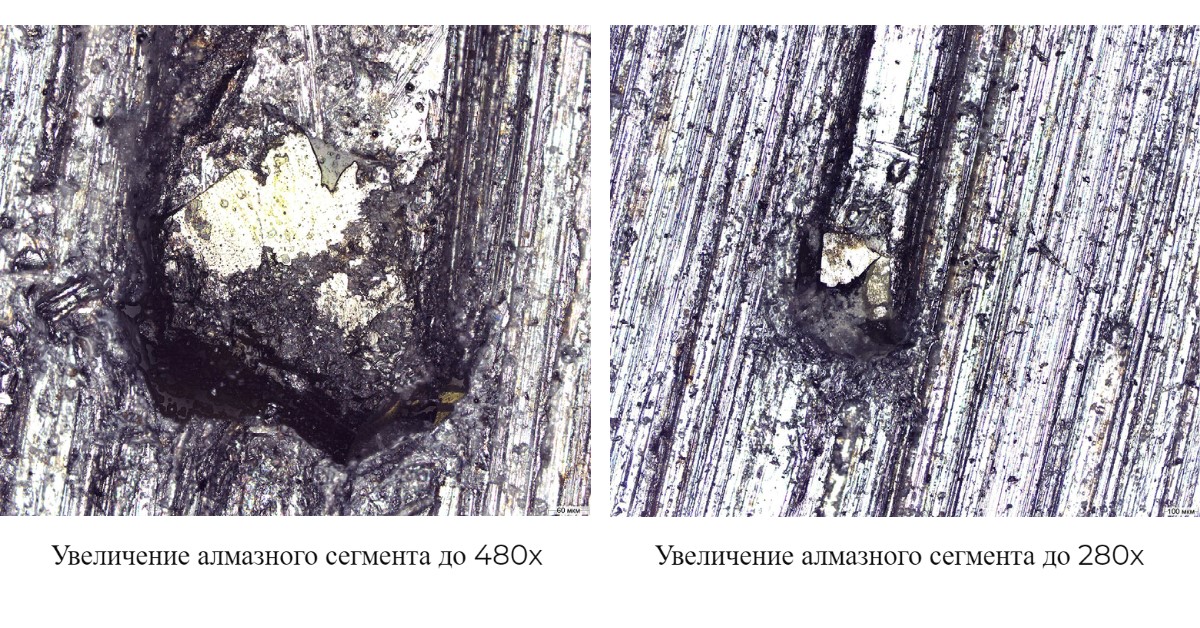

На увеличенном изображении до 480x и до 280х мы видим синтетический алмаз, который расположен на режущих элементах алмазного диска. Вокруг алмаза мы видим металлическую связку, которая непосредственно держит синтетический алмаз на режущих элементах.

Давайте перейдем к разновидностям сегментных алмазных дисков.

Как мы знаем диски бывают по бетону, кирпичу, граниту и прочему материалу.

Как происходит процесс производства алмазного диска для конкретного материала и чем они различаются?

При производстве алмазного диска, например, для резки гранита, сначала исследуют сам гранит, то есть исследуют сам материал, который будут резать.

Затем по определенной формуле вычисляют твердость и физико-химические свойства, величину прогиба, предельное напряжение при растяжении гранита.

После того как все параметры разрезаемого материала известны, делают рациональный выбор диаметра и толщины алмазов, которые будут помещаться в режущие элементы диска.

Соответственно, чем тверже материал, тем большого диаметра помещают синтетические алмазы в режущие элементы алмазного диска.

Такое решение направлено на создание надежного и эффективного алмазного круга.

Вследствие того, что толщина алмазосодержащего сегмента определяется по формуле, создаются благоприятные условия для выноса разрезаемого материала (шлама) из прорезей, учитывается нужный зазор между стенками щели и корпусом круга тем самым повышается жесткость алмазного круга и уменьшается его вибрация.

Благодаря такому выполнению алмазного круга при его работе обеспечивается эффективное резание материала без зашлифования алмазов при высоком качестве реза.

Поэтому, диск надо строго выбирать под конкретный материал, который вы будете резать. От этого напрямую зависит скорость и эффективность реза.

Как работает алмазный диск?

При вращении алмазного диска его режущие элементы внедряются в заготовку и разрезают ее. В процессе работы в зону резания подается охлаждающая жидкость (чаще всего применяют воду), жидкость касаясь корпуса диска проходит внутрь прорезей и попадает под алмазосодержащий сегмент, омывает его с торца и боков

и выносит частицы разрезаемого материала без их вторичного измельчения, тем самым скопления и уплотнения шлама не происходит.

Металлическая связка, которая держит синтетический алмазный сегмент на диске, при трении с разрезаемым материалом раскрывается и высвобождаются режущие границы алмаза. Но бывает такое, что металлическая связка не раскрывается и алмаз не высвобождается, это связано с тем что выбранный вами алмазный диск не приспособлен для разрезаемого материала.

Также стоит отметить, что металлическая связка, которой закреплены алмазные сегменты, не размягчается от повышенного теплообразования и прочно удерживает их в процессе работы.

Почему алмазные диски так сильно различаются по цене?

При производстве более дешевых дисков процесс расчета по диаметру и толщине алмаза не происходит, и в режущие сегменты диска добавляется алмазная пыль, которая при резке не имеет практически никакого эффекта на разрезаемый материал.

Как соединяют алмазные сегменты с диском?

Ведь это один из важнейших этапов производства алмазного диска.

Корпус алмазного диска вырезают из стали с содержанием углерода не более 0,1%. Далее прикладывают механическое усилие на синтетический алмазный сегмент с определенным давлением и углубляют в режущие элементы диска путем нагрева до температуры 1165°С.

Такой метод дает положительный эффект и повышает качество сцепления синтетических алмазных сегментов с поверхностью диска, увеличивается износостойкость и производительность.

Почему при производстве алмазных дисков используют синтетический алмаз?

Алмаз – это самое твердое природное вещество. Какие имеет свойства синтетический алмаз? Надежен ли он? Не теряется ли качество алмазного диска?

Давайте разбираться.

Существует несколько способов создания синтетического алмаза, одним из них является получение алмаза из графита. Графит помещают в камеру, оснащенной высокой температурой и высоким давлением. От тепла и давления графит начинает дробиться на свойственные ему атомы, затем эти атомы помещают в холодную атмосферу, и они начинают кристаллизироваться на алмазные зерна, тем самым оставляя в себе такие же свойства, что и алмаз.

Соответственно с помощью научных исследований синтетический алмаз имеет в себе те же атомы что и натуральный алмаз.

Значит при добавлении синтетических алмазов в алмазные диски они имеют те же свойства, что и натуральный алмаз.

А значит мы с уверенностью можем сказать, что алмазный диск по-настоящему надежная и качественная оснастка.